DEPAC Dichtungstechnik - Kosten sparen!

22.10.2013

Gleitringdichtungen von DEPAC - seit Jahrzehnten steht dieser Name für Innovation in der Dichtungstechnik. Wir bieten Ihnen vollen Service aus einer Hand - Analyse vor Ort, technische Beratung und Direktvertrieb von DEPAC Gleitringdichtungen. Verlängern auch Sie die Lebensdauer Ihrer eingesetzten Pumpen um ein Vielfaches.

Gleitringdichtungen von DEPAC - seit Jahrzehnten steht dieser Name für Innovation in der Dichtungstechnik. Wir bieten Ihnen vollen Service aus einer Hand - Analyse vor Ort, technische Beratung und Direktvertrieb von DEPAC Gleitringdichtungen. Verlängern auch Sie die Lebensdauer Ihrer eingesetzten Pumpen um ein Vielfaches.

Dynamische Konstruktionen VERKÜRZEN die Lebensdauer der Gleitringdichtung

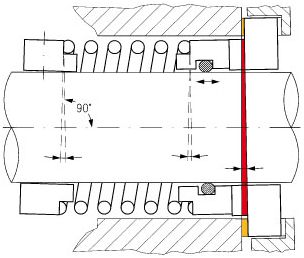

In der dynamischen Bauweise sind die Federn¬elemente im dynamischen (rotierenden) Teil eines GLRD-Systems angeordnet. Durch die Summe der verschiedenen Toleranzen an den GLRD- und Pumpenteilen, wie z. B. des Stell¬rings der Gleitringdichtung, der  Feder(n), der Stirnseite der „Stopfbuchse“, der Welle, der Flachdichtung oder der ¬Deckelbearbeitung im Verhältnis zur Wellenachse ist die stationäre GLRD-Fläche nie im rechten Winkel zur Wellenachse.

Feder(n), der Stirnseite der „Stopfbuchse“, der Welle, der Flachdichtung oder der ¬Deckelbearbeitung im Verhältnis zur Wellenachse ist die stationäre GLRD-Fläche nie im rechten Winkel zur Wellenachse.

Bei der dynamischen Ausführung, bei der sich die Federnelemente mit der Welle mitdrehen, müssen sich die Federn der rotierenden Gleitfläche pro Umdrehung 2 x der leicht außerwinkelig stehenden stationären Gleitfläche anpassen. Es muß also eine hin- und hergehende axiale Bewegung in der Dichtung erfolgen, um die Gleitflächen aneinander zu halten. Aus diesem Grund wurden früher die GLRD auch axiale GLRD genannt.

Folgende Berechnung verdeutlicht das daraus resultierende  Problem: Bei einer Pumpe, die mit 3000 UPM und im 24-Std.- Betrieb arbeitet, treten folgende axiale Bewegungen an den GLRD-Teilen auf: 3000 UPM x 2 axiale Bewegungen pro Umdrehung x 60 Min. pro Std. x 24 Std. pro Tag ergibt über 8,6 Millionen axiale Taumelbewegungen pro Tag!

Problem: Bei einer Pumpe, die mit 3000 UPM und im 24-Std.- Betrieb arbeitet, treten folgende axiale Bewegungen an den GLRD-Teilen auf: 3000 UPM x 2 axiale Bewegungen pro Umdrehung x 60 Min. pro Std. x 24 Std. pro Tag ergibt über 8,6 Millionen axiale Taumelbewegungen pro Tag!

Durch diese gewaltigen Bewegungsanforderungen an die GLRD werden nicht nur erhebliche Vibrations-erscheinungen an der GLRD hervorgerufen, die allein schon die Lebensdauer der GLRD erheblich verringern, sondern es wird auch die Wellenschutzhülse geriefelt, schneller Hysterese der Feder(n) auftreten und die Flächenpaarung wird sich häufiger öffnen. Alles Ursachen, die letztendlich zum Ausfall der GLRD führen.

Riefelung der Wellenschutzhülse

Dynamische Dichtungskonstruktionen mit O-Ring, PTFE-Keil o.ä. Dichtungselemente machen den Einsatz von sogenannten Wellenschutzhülsen an Pumpenwellen erforderlich.Wir erinnern daran, daß sich das dynamische Sekundärdichtungselement auf der Hülse (O-Ring, Keil, V-Ring usw.) bei jeder Umdrehung auch zweimal auf der Hülse axial hin und her bewegen muß, um die Flächen aufeinander dichten zu lassen.Die Schutzhülse, meist aus rostfreiem Stahl (Chrom¬stahl), baut mit dem Chromanteil in Verbindung mit dem Sauerstoff aus der Luft eine ¬Chromoxydschicht als Schutz auf der Oberfläche auf, die jedoch durch die extrem hohe axiale Bewegung der Sekundär¬dichtung wegpoliert wird. Der wieder freiwerdende Chrombestandteil des Stahls geht wiederum eine Verbindung mit dem O2 ein, und der gleiche Vorgang wiederholt sich kontinuierlich. Es besteht jedoch auch die Auffassung, daß durch diese extrem hohe Axialbewegung der Chrombestandteil gar keine Möglichkeit hat, die schützende Oxyd¬schicht zu bilden und daher der Stahl einer kontinuierlich abtragenden Korrosion unterliegt. Egal, welche Variante zutrifft, das Resultat ist das gleiche: Es gibt nämlich eine erhebliche Riefenbildung auf der Hülse, die entweder zur Undichtigkeit oder zum Hängenbleiben der Sekundär¬dichtung und damit zum Öffnen der Dichtungsflächen (Ausfall der GLRD) führt. Die Folge: obwohl die GLRD möglicherweise selbst noch völlig in Ordnung ist, muß die Pumpe auseinandergenommen werden, um die Wellenschutzhülse und gegebenenfalls auch die GLRD zu reparieren bzw. zu erneuern.

Das Ärgerliche: die GLRD zerstört ein Pumpenbauteil, das teurer ist als die GLRD selbst!

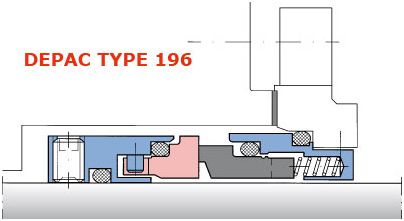

In einer stationären Bauweise sind die Federn¬elemente im stationären Teil des GLRD-Systems angeordnet. Auch bei der stationären Konstruktion bleiben die für dynamische GLRD genannten Toleranzen an den Pumpen- und Dichtungsteilen gleich.

Der wesentliche Unterschied bei der stationären Konstruktion besteht jedoch darin, daß die stationär angeordneten Federnelemente EINMALIG die Ungenauigkeiten axial ausgleichen. Danach stehen die Federn praktisch still und verursachen somit auch keine zusätzlichen Vibrationen. Sicherlich besteht die Möglichkeit, daß bei Verbie¬g¬ung der Welle auch diese GLRD etwas "taumelt". Diese verbleibende geringfügige Taumelbewegung wird jedoch in fast allen Fällen durch den Elastomer (O-Ring) in sich selbst durch seine Elastizität aus¬geglichen.

Im Gegensatz dazu steht die dynamische Konstruktion, bei der die Ausgleichsbewegungen mit jeder Umdrehung 2mal erfolgen müssen. Es besteht also kein Zweifel darüber, daß stationäre GLRD-Konstruktionen zuverlässiger arbeiten als dynamische GLRD.

Die Wellenschutzhülse wird auf keinen Fall mehr als Verschleißteil beim Einsatz von stationären GLRD gebraucht.

Dies bedeutet in der Praxis eine wesentlich verbesserte Wirtschaftlichkeit, spart Produktionsstillstände, Reparaturzeiten und teure Verschleißhülsen.

Sie wünschen weitere Informationen? Kontaktieren Sie uns einfach unter DEPAC@dentgmbh.de

Quellenangabe:

| Firma / Hersteller | URL |

|---|---|

| KSB Nachrichten | http://www.ksb.com/ksb-de/Presse/Pressemitteilungen |

| LOWARA (XYLEM) Nachrichten | http://xylemappliedwater.de/feed/ |

| SEW Nachrichten | https://www.sew-eurodrive.de/de_de/rss_feeds/sew-eurodrive_news.xml |